Indicadores de coste de mantenimiento

Uno de los problemas a los que se enfrenta un responsable de mantenimiento que quiere mejorar los resultados del departamento a su cargo es que debe MEDIR la evolución de los aspectos más importantes que definen o determinan la calidad de su trabajo. ¿pero cuales son esos indicadores? ¿Qué parámetros determinan que el trabajo de un departamento se está haciendo bien o mal?

Puedes leer este artículo en nuestra revista digital gratuita haciendo clic aquí

Los indicadores clave de mantenimiento pueden dividirse en los siguientes grandes grupos:

- Indicadores relacionados con la seguridad en la actividad de mantenimiento, que lo forman el conjunto de indicadores que son de utilidad en la prevención de riesgos laborales en el área de mantenimiento.

- Indicadores relacionados con el impacto medioambiental en la actividad de mantenimiento, que lo forman el conjunto de indicadores que son de utilidad para minimizar el impacto ambiental que la actividad de mantenimiento puede producir.

- Indicadores de disponibilidad, que lo forman el conjunto de indicadores que muestran el estado y la evolución de la disposición de las instalaciones para ofrecer su capacidad productiva o su posibilidad de uso, respecto a la capacidad total, independientemente de que finalmente se use o no. La disponibilidad, con todas sus variantes, es sin duda uno de los objetivos principales de mantenimiento.

- Indicadores de coste de mantenimiento, que lo forman el conjunto de indicadores que analizan el coste de mantenimiento en los diferentes ítem que forman la instalación y el conjunto de ésta, desglosados incluso en diferentes partidas y conceptos.

- Indicadores de gestión de incidencias, que muestran como se gestionan las incidencias detectadas por los diferentes departamentos y usuarios de la instalación desde que se abren hasta que se genera la correspondiente orden de trabajo.

- Indicadores de gestión de órdenes de trabajo, que muestran como se gestionan las órdenes de trabajo en mantenimiento desde que se abren hasta que se cierran definitivamente.

- Indicadores de gestión de materiales, que muestran como es el uso y consumo de los diversos materiales (repuestos y consumibles) que se necesitan para compensar la degradación que el tiempo y el uso provocan en los componentes de las instalaciones.

- Indicadores de análisis e investigación de eventos no deseados, que muestran como es la gestión de las investigaciones que se llevan a cabo para esclarecer las causas que están detrás de los eventos no deseados considerados como investigables y determinar las medidas preventivas oportunas, desde que se inician hasta que se cierran, ya sean estos eventos no deseados accidentes, siniestros, averías o funcionamientos anormales.

- Indicadores de gestión del mantenimiento conductivo, que muestran como es la implicación del personal usuario de la instalación en el mantenimiento de ésta.

- Indicadores relacionados con la obsolescencia, que muestran como es la degradación de los equipos y el estado en que se encuentra la instalación.

- Indicadores globales de gestión, que analizan la conformidad con las mejores prácticas.

Para cada uno de estos grupos pueden definirse toda una serie de indicadores que permiten detectar si la gestión de mantenimiento es la óptima, permiten analizar la evolución y por tanto, pueden contribuir positivamente a la mejora de resultados. Puede considerarse, acertadamente, que el cálculo de un indicador que no aporta información valiosa para la toma de decisiones es una pérdida de tiempo. Igualmente, no calcular un indicador necesario puede suponer no detectar a tiempo determinados tipos de problemas y por tanto, perder oportunidades de mejora. Cada organización debe elegir, de entre los indicadores que se describirán a lo largo de este capítulo, los que mejor se adapten a su situación concreta, teniendo en cuenta que en la mayoría de las instalaciones pueden ser de aplicación todos ellos. Además, las fórmulas de cálculo de algunos de ellos deben ser adaptadas a la situación concreta de la instalación, sin perder nunca el significado y el objetivo que se pretende de ellos y sin tratar de modificar dicha fórmula para que ofrezca unos resultados mejores o peores de los que mostraría la fórmula sin modificación.

Los indicadores de mantenimiento relacionados con el coste analizan los costes incurridos en mantenimiento en un determinado periodo y en un determinado ítem, por todos los conceptos.

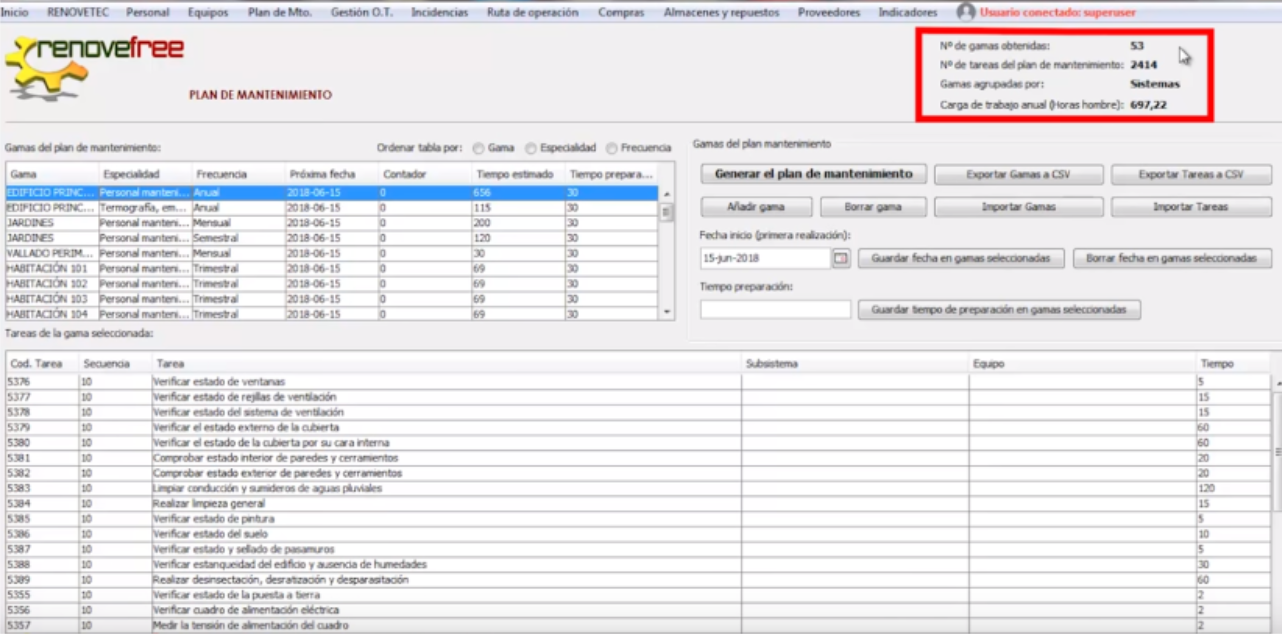

Los indicadores de coste se refieren en general a periodos de tiempo, y por tanto tienen una base temporal. De acuerdo con lo indicado en esta este capítulo es recomendable calcular y mostrar todos ellos con las bases temporales A, B y C para poder analizar la evolución del valor. En cada indicador se señalará que bases temporales de cálculo es interesante utilizar, en caso de que sea necesario usar una base temporal para obtener el indicador.

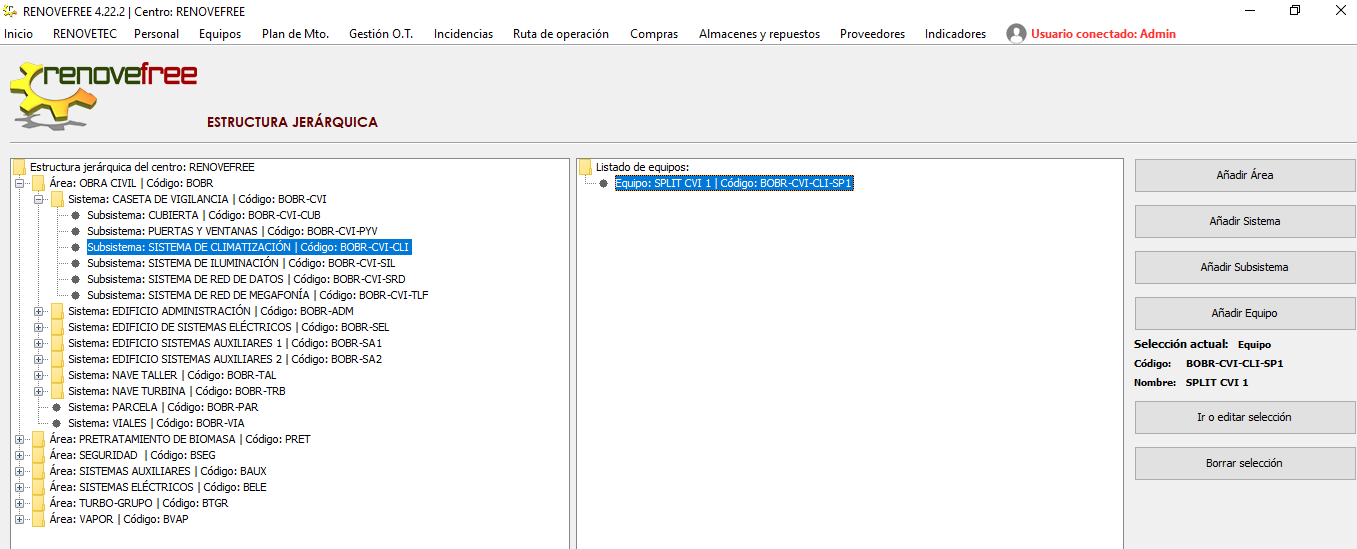

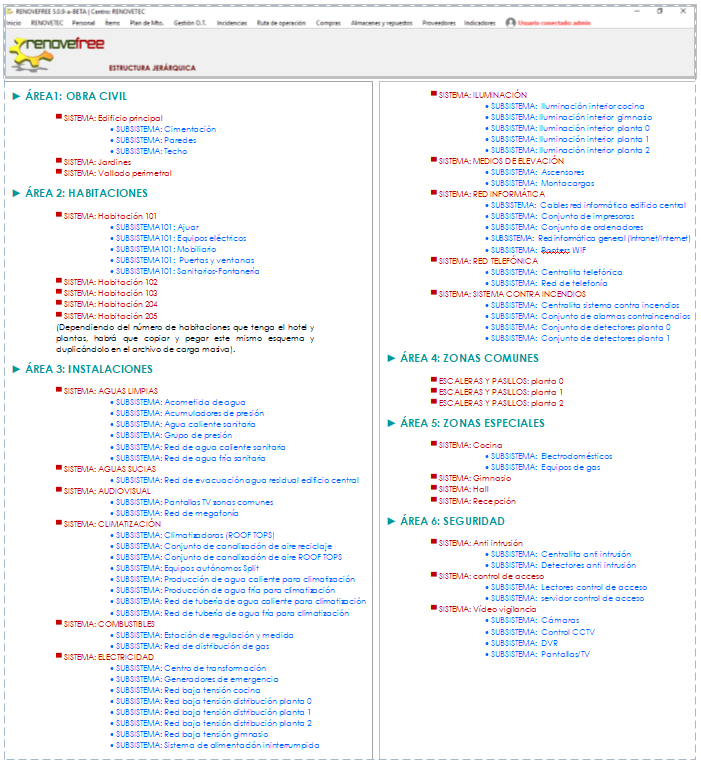

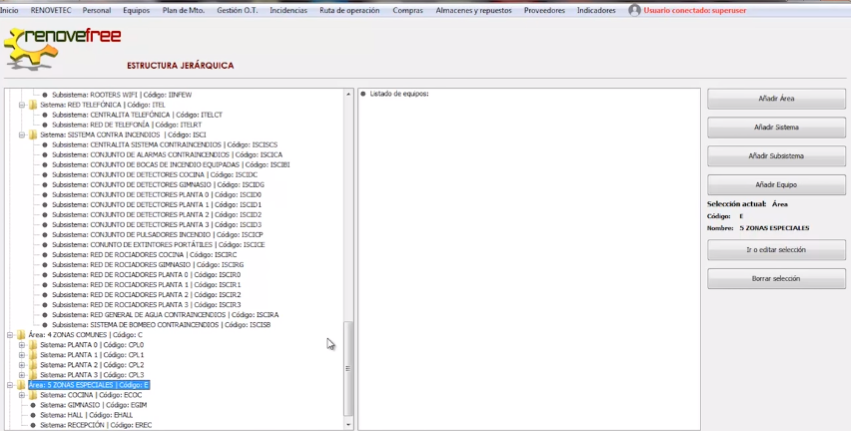

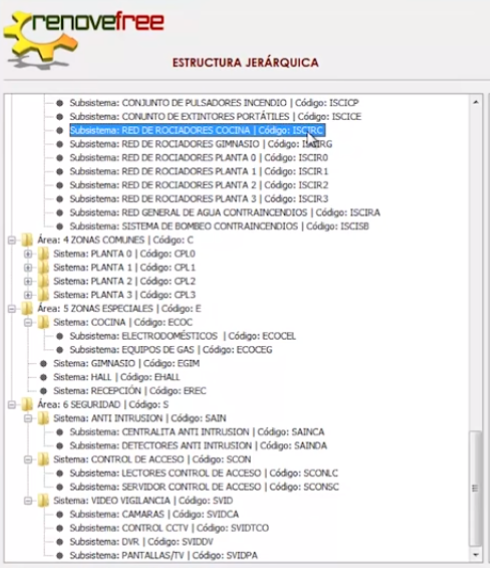

Los indicadores de coste se refieren a un ítem o activo de la instalación. Ese ítem puede ser el centro en su totalidad, un área, sistema, subsistema, equipo o cualquier otro nivel jerárquico en que se distribuyan los activos con los que cuenta la instalación. Resulta conveniente realizar el cálculo de los indicadores de coste referido a todos los ítems que componen la instalación.

La fuente de información para el cálculo de los costes debe ser la orden de trabajo. Toda la información necesaria para el cálculo de los indicadores de coste se extrae pues de las mencionadas órdenes de trabajo. Por tanto, todas las tareas de mantenimiento que generen un coste deben tener asociada una orden de trabajo.

Los principales indicadores relacionados con el coste son los siguientes:

- Coste total de mantenimiento

- Coste de personal propio

- Porcentaje de coste de personal sobre coste total

- Coste de repuestos y consumibles, es decir, coste de materiales.

- Porcentaje del coste de materiales sobre coste total

- Coste contratos de mantenimiento

- Porcentaje del coste de contratos sobre el coste total

- Otros costes

- Porcentaje de otros costes sobre el coste total

El indicador de coste total de mantenimiento es el conjunto de costes imputados a órdenes de trabajo en un determinado periodo en el ítem analizado. Debe incluir todos los costes, es decir, costes asociados a personal, a materiales, a contratos y otros costes. Debe incluir tanto los costes asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de inicio de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de coste del personal propio agrupa todos los costes de personal propio en los que se ha incurrido en un determinado ítem. Excluye los costes en personal contratado con empresas externas, pues este coste se considera en el indicador de coste de contratos de mantenimiento. Se calcula generalmente a partir de las horas hombre imputadas a cada orden de trabajo y el coste de hora/hombre de cada uno de los técnicos que han intervenido en su resolución. Para capturar esta información de forma apropiada debe establecerse un sistema de partes de trabajo, en los que cada uno de los técnicos informe del tiempo que ha dedicado a cada orden de trabajo.

Dicho parte de trabajo debe tener al menos la siguiente información:

- Nombre del técnico y otros datos identificativos de éste.

- Fecha a la que se refiere el parte de trabajo.

- Hora y minuto de inicio de los trabajos en la fecha indicada en el parte.

- Hora y minuto de finalización de los trabajos en la fecha indicada en el parte.

Para que el cálculo sea coherente, cada técnico de mantenimiento debe reportar las órdenes de trabajo que justifiquen el total de horas de su jornada. En muchas instalaciones será necesario crear órdenes de trabajo genéricas a las que imputar tiempos de espera o trabajos generales (como limpieza u ordenación de talleres, retrasos, etc.)

Debe tenerse en cuenta que cuanto más se automatice la generación del parte de trabajo mayor será la exactitud y rigor del cálculo de los indicadores de coste relacionados con el personal propio.

Debe tenerse en cuenta también que un trabajador no puede estar simultáneamente trabajando en dos o más órdenes de trabajo.

El indicador de coste de personal propio debe incluir tanto los costes asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de inicio de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El personal de mantenimiento asociado al departamento de ingeniería del mantenimiento también debe reportar su actividad en base a órdenes de trabajo. Para que el cálculo sea preciso debe realizarse una orden de trabajo por cada mes y por cada actividad.

Para el cálculo del indicador de coste de personal referido a ingeniería del mantenimiento, y con objeto de normalizar dichas actividades y poder realizar comparaciones entre centros y entre diferentes empresas, las actividades del departamento de ingeniería de mantenimiento deben ser las siguientes:

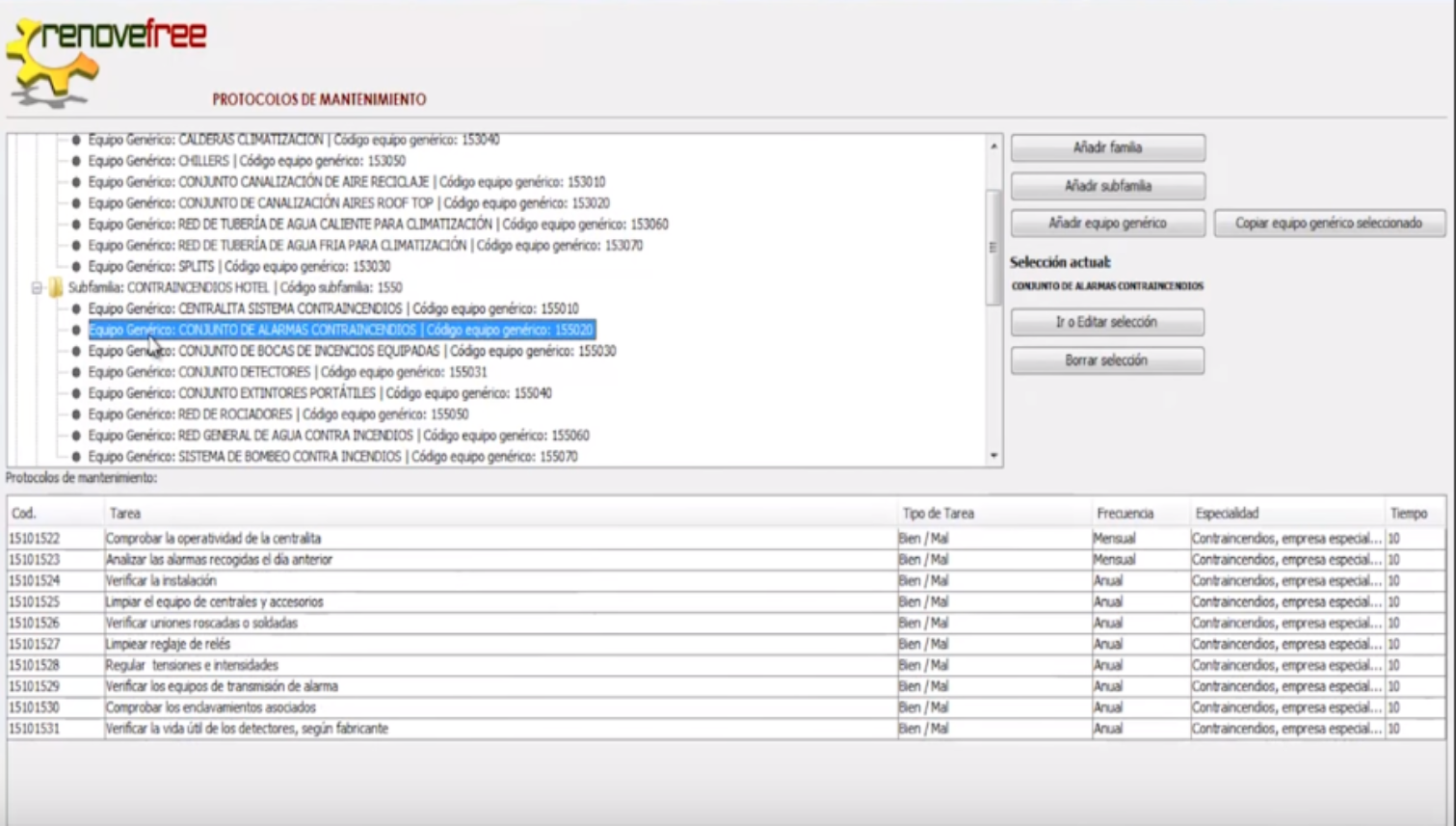

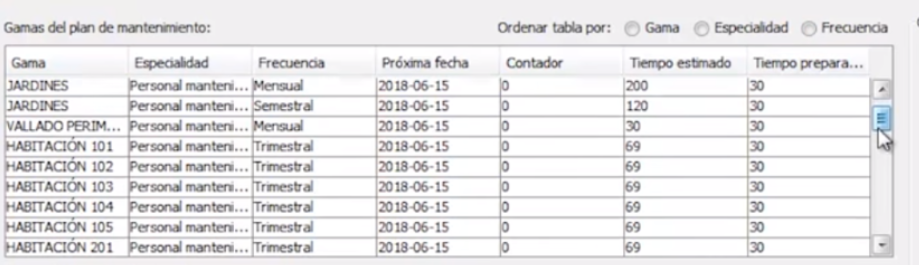

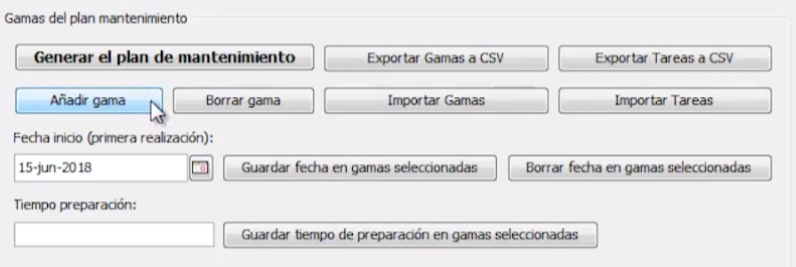

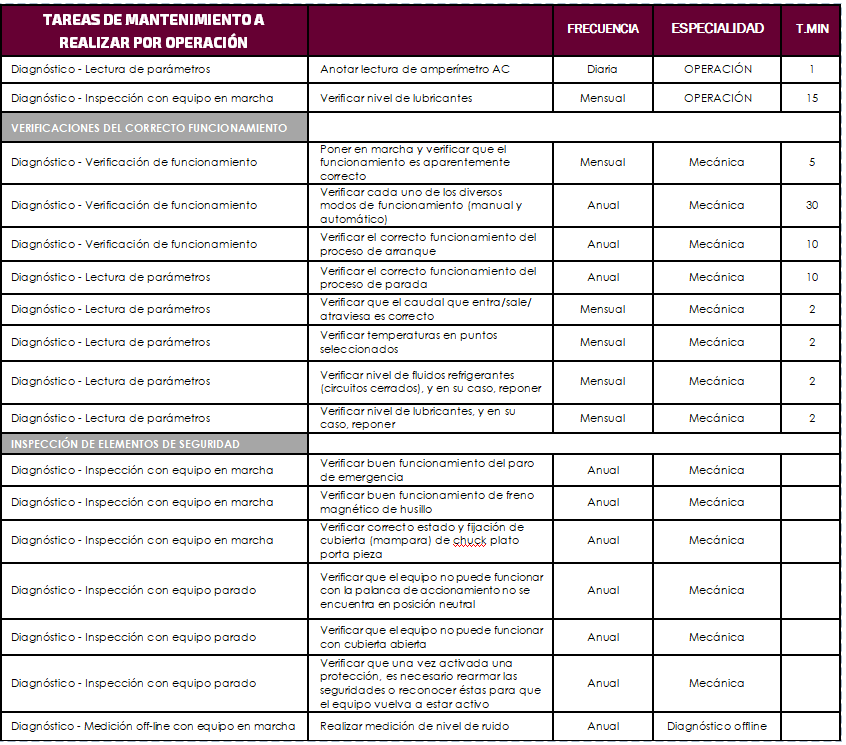

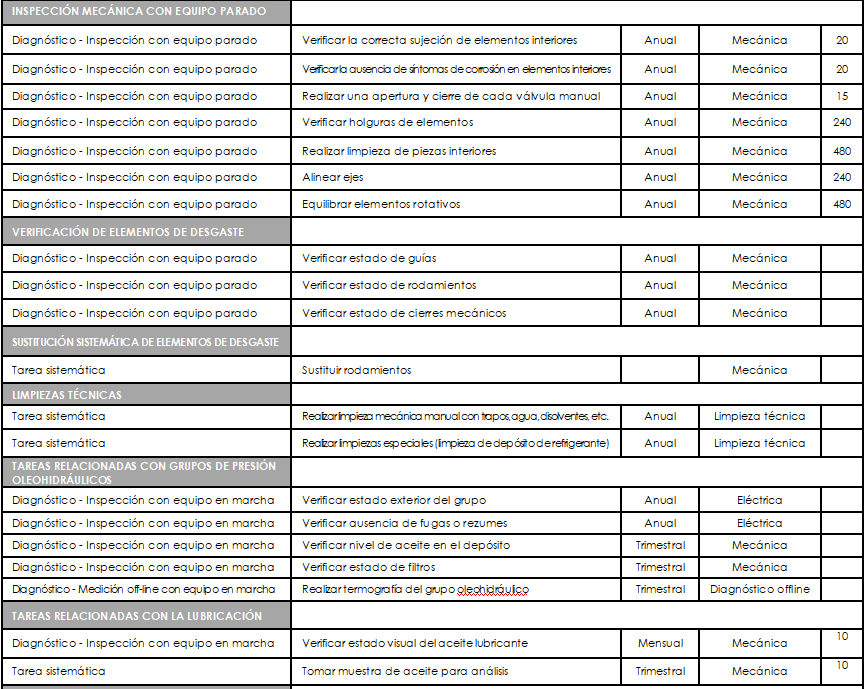

- Elaboración y revisión de planes de mantenimiento

- Planificación

- Investigación de averías

- Gestión del software de mantenimiento

- Elaboración de procedimientos

- Asistencia a reuniones de coordinación

- Otras actividades de ingeniería del mantenimiento

Para poder calcular adecuadamente el reparto del tiempo y el uso eficiente del tiempo en el personal de ingeniería de mantenimiento, la solución más sencilla y práctica consisten en generar 7 órdenes de trabajo, una por cada actividad, y por cada mes. Supone pues 84 órdenes de trabajo relacionadas con ingeniería del mantenimiento, y por cada año.

Cada integrante del subdepartamento de ingeniería del mantenimiento debe reportar el tiempo que diariamente ha dedicado a estas actividades en el parte de trabajo correspondiente.

El personal directivo del departamento de ingeniería del mantenimiento, es decir, el Jefe o Director de Mantenimiento, y cada uno de los responsables de los distintos subdepartamentos en que se divida el departamento de mantenimiento también deben reportar su actividad, en base a los siguientes tipos de actividad normalizados:

- Reuniones de coordinación internas

- Reuniones de coordinación con otros departamentos

- Elaboración de informes

- Otros trabajos propios del puesto

- Trabajos no propios del puesto

El personal directivo del departamento de mantenimiento también debe, pues, realizar partes de trabajo, con el objetivo de conocer y analizar a qué dedica su tiempo. Eso supone la creación de 5 órdenes de trabajo de carácter mensual, (un total de 60 órdenes de trabajo anuales) para que puedan imputar su tiempo.

El indicador de proporción de coste en personal propio es el cociente entre el coste asumido por personal propio por todos los conceptos y el coste total en mantenimiento en que se ha incurrido en el periodo considerado para el ítem analizado. El indicador debe referirse tanto los costes asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de inicio de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de coste de repuestos y consumibles agrupa todos los costes relacionados con contratos de materiales en que se ha incurrido en el periodo considerado. Debe incluir los costes asociados a materiales realmente utilizados y asignados a una orden de trabajo, y debe excluir específicamente los materiales adquiridos para tenerlos a disposición en almacenes de mantenimiento. Debe incluir tanto los costes asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de apertura de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de proporción de coste en materiales es el cociente entre el coste asumido por repuestos y consumibles y el coste total en mantenimiento en que se ha incurrido en el periodo considerado para el ítem analizado. El indicador debe referirse tanto los costes de materiales asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de apertura de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de coste de contratos de mantenimiento agrupa todos los costes relacionados con contratos de mantenimiento en que se ha incurrido en el periodo considerado. Es un indicador que conlleva cierta complejidad y con el que hay que tener especial cuidado, por lo que cada organización debe definir normas claras de carácter contable que permita contabilizar adecuadamente los contratos de mantenimiento. Así, y teniendo en cuenta que la fuente de información para este indicador es la orden de trabajo, todo contrato de mantenimiento debe tener asociada una orden de trabajo y un ítem al que se refiere. Es conveniente que la contabilidad de la empresa y las órdenes de trabajo estén interconectadas informáticamente de alguna forma de forma que los datos de ambas fuentes sean idénticos. Para ello, se deberán crear las cuentas contables necesarias que permitan tal comunicación y la compatibilidad de las informaciones que figuren en los registros de mantenimiento y en los registros contables.

El indicador de coste de contratos de mantenimiento debe incluir tanto los costes asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de apertura de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de proporción de contratos de mantenimiento es el cociente entre el coste asumido por contratos de mantenimiento y el coste total en mantenimiento en que se ha incurrido en el periodo considerado para el ítem analizado. El indicador debe referirse tanto los costes de materiales asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de apertura de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de otros costes debe agrupar los costes en que se ha incurrido en el periodo analizado y que no pueden ser incluidos en las categorías anteriores (coste de personal, de materiales o de contratos). Debe incluir tanto otros costes asociados al propio ítem como otros costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de apertura de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.

El indicador de proporción de otros costes es el cociente entre el coste asumido por otros costes distintos de personal propio, materiales o contratos de mantenimiento y el coste total en mantenimiento en que se ha incurrido en el periodo considerado para el ítem analizado. El indicador debe referirse tanto los costes de materiales asociados al propio ítem como los costes asociados a los ítems que jerárquicamente estén por debajo de él. A menos que se indique lo contrario o que sea conveniente hacerlo de otra forma, como fecha para incluir el coste en un periodo u otro debe considerarse la fecha de apertura de la orden de trabajo. Para analizar la evolución del valor es conveniente utilizar las bases temporales A, B y C.